Interview

Grâce à sa solution brevetée de « Réalité Partagée », la deeptech parisienne Samp ambitionne d’accélérer la transformation de l’industrie à la lumière des trois grands défis auxquels elle fait face aujourd’hui : urgence climatique et environnementale, déficit en ressources humaines, mais aussi cadre réglementaire toujours plus contraint.

Pour y parvenir, c’est le concept même de « jumeau numérique » que Samp a voulu faire évoluer par le biais de sa solution de Réalité Partagée. Grâce aux algorithmes d’intelligence artificielle qu’elle a développés, l’entreprise née il y a quatre ans de la rencontre de Shivani Shah et de Laurent Bourgouin se révèle en effet capable de transformer en l’espace de quelques jours seulement le nuage de points issu de la numérisation 3D d’un site industriel en un modèle tridimensionnel riche de sens, dans lequel chaque organe constitutif de l’installation est précisément localisé et clairement identifié, et ce, automatiquement.

En complément, une technologie de « streaming 3D » également mise au point par la jeune pousse employant aujourd’hui 23 personnes permet de rendre ces informations accessibles au plus grand nombre dans les meilleures conditions possibles, de l’exploitant jusqu’à l’opérateur de terrain, en passant par l’ingénieur en charge des opérations de maintenance et de modernisation.

Alors qu’elle compte déjà plusieurs dizaines de sites utilisant sa solution SaaS en Europe, et espère franchir le seuil de la centaine d’ici peu, Samp prépare une levée de fonds visant à accélérer son développement commercial à l’échelle internationale, mais aussi à accompagner la maturation d’une solution complémentaire actuellement en phase de bêta-test, comme nous le dévoile son CEO et cofondateur, Laurent Bourgouin.

Techniques de l’Ingénieur : Vous êtes cofondateur et dirigeant de Samp. Quel est le parcours qui vous a amené à vous lancer dans cette aventure entrepreneuriale ?

Laurent Bourgouin : Cela fait presque 20 ans que je travaille dans le domaine de l’industrie de process, principalement dans les secteurs de l’eau et de l’énergie. Je suis, au départ, ingénieur en mécanique, diplômé de l’École Centrale. J’ai fait une thèse en Australie, centrée sur la modélisation 3D de systèmes complexes. J’avais donc, déjà à l’époque, un intérêt pour les systèmes virtuels permettant de préparer des actions à mener dans le monde réel… J’ai ensuite travaillé pendant de nombreuses années dans le domaine de l’inspection-maintenance de sites industriels, puis dans le domaine de l’ingénierie et du design de leur modernisation. Plus récemment, mon parcours a pris un tournant un peu plus « numérique », puisque j’ai travaillé chez l’éditeur de logiciels Dassault Systèmes, en tant que directeur technique en charge des solutions pour la branche Energy, Process & Utilities.

Pendant toutes ces années, j’ai pu constater – tristement – le retard technologique pris par l’industrie lourde. Cela fait plusieurs années, voire plus d’une décennie, que l’on parle de l’industrie 4.0… Or, ce concept peine à prendre forme au sein des sites de cette branche.

J’ai moi-même été confronté à de nombreuses situations d’inspection-maintenance et de modernisation dans lesquelles les plans papier étaient encore légion. Des plans très souvent pas à jour, avec tous les problèmes que cela peut poser ! J’ai notamment eu à faire face à un accident industriel mortel directement lié à cela. Cela a naturellement renforcé ma volonté de faire adopter des solutions technologiques plus fiables à ces industries. Les grands acteurs d’alors avaient toutefois du mal à se réinventer. Je me suis donc dit que cela ne pourrait se faire que par le biais d’une start-up… C’est ainsi que je me suis lancé il y a quatre ans dans l’aventure entrepreneuriale Samp.

Cela a débuté dans le cadre d’un programme d’incubation – Entrepreneur First – une sorte de speed-dating entrepreneurial qui m’a permis de rencontrer mon associée et cofondatrice Shivani Shah. Shivani avait quant à elle réalisé une thèse au sein du Commissariat à l’énergie atomique (CEA), consacrée aux questions de l’intelligence artificielle et du big data. Elle avait donc une connaissance très pointue de ces technologies, sans avoir en revanche d’idée précise de la manière de les mettre à profit pour un usage qui ait du sens.

Nous nous sommes donc rencontrés dans le cadre de ce programme. J’arrivais avec mon besoin industriel et mon envie de faire bouger les choses sans savoir quelle technologie utiliser, et elle détenait la techno sans besoin précis à mettre en face… La rencontre s’est donc révélée fructueuse et c’est ainsi que tout a commencé.

Quelles ont été les principales étapes des travaux de R&D que vous avez menés ?

Comme je l’évoquais, le plus gros enjeu des sites industriels qui ont besoin de se transformer – notamment en réponse à l’urgence climatique – consiste à avoir des données à jour. Or, seules les données de terrain garantissent, par essence, d’avoir des informations à jour. C’est pour cela que nous prenons pour point de départ le scan 3D des installations, une technologie qui s’est nettement améliorée et accélérée ces dernières années. Cette matière première, acquise par nos partenaires, nous permet d’avoir entre les mains la réalité du terrain.

Nos travaux de R&D ont ainsi consisté, en premier lieu, à entraîner des modèles d’IA 3D, un peu à l’image de ce que font les voitures autonomes pour détecter les objets dans leur environnement. Nous avons donc engrangé de grandes quantités de données pour entraîner des réseaux de neurones afin qu’ils soient capables, via le machine learning et des approches géométriques, de donner un sens à ces numérisations 3D. C’est-à-dire de détecter et identifier des éléments tels que des tuyaux, des pompes, des vannes ou encore des réservoirs.

Nous avons par ailleurs réalisé un autre gros travail de R&D sur ce que nous appelons le « Netflix de la 3D industrielle » : un système de streaming 3D qui permet au client d’accéder où qu’il soit au scan 3D de son site industriel, ce de manière fluide malgré une connexion internet souvent déficiente et un matériel qui se limite généralement à de simples ordinateurs prévus pour des tâches de bureautique.

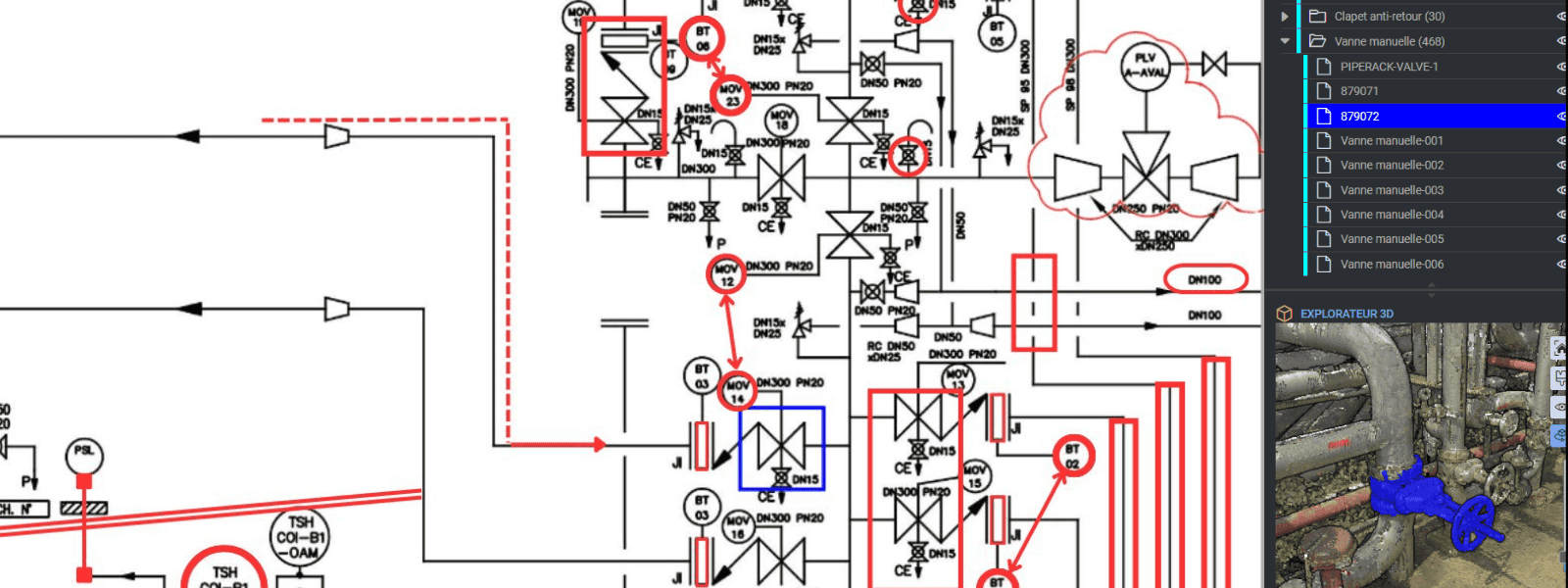

Voilà les deux premiers pans de notre activité de R&D, que nous poursuivons d’ailleurs toujours aujourd’hui. Mais à cela s’ajoute désormais un troisième axe, qui commence à prendre forme, et qui concerne quant à lui la mise en relation des éléments du modèle 3D avec les schémas fonctionnels existants – que l’on nomme P&ID, pour piping and instrumentation diagram –, à des fins de comparaison. Ceci nous a amenés à déposer un brevet portant sur cette solution qui permet de mettre au jour les différences entre la réalité du terrain révélée par les scans et le « tel que documenté » de schémas bien souvent pas à jour.

À quelle solution, très concrètement, ces travaux de R&D ont-ils permis de donner naissance ?

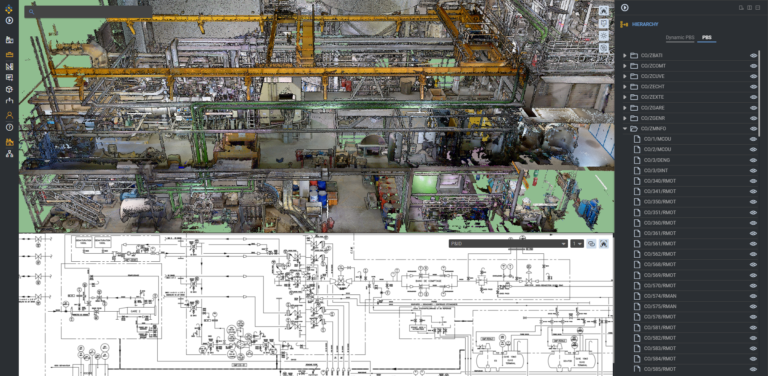

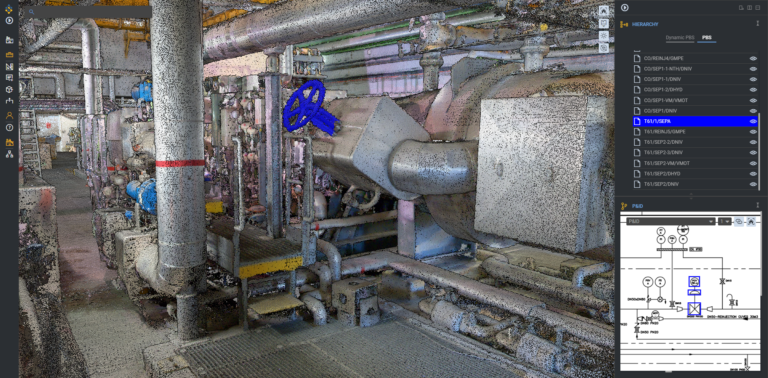

Nous parlons d’une solution de « Réalité Partagée ». Cette solution permet d’offrir à tous les acteurs d’un site – exploitants, ingénieurs, responsable santé-sécurité, et même opérateurs finaux – une vision que l’on qualifie de « 1D-2D-3D » : 3D pour l’accès au scan lui-même, 2D pour les schémas et plans, 1D pour la décomposition en listes arborescentes des équipements.

Pour faire le lien entre ces trois aspects, notre solution part d’un nuage de points, d’une part, et d’autre part des données du système d’information du site auquel nous nous connectons pour y récupérer les fameux schémas, ou « P&ID » que j’évoquais. C’est là que la magie opère ! Nos algorithmes viennent découper le nuage de points en objets, puis relier ces tuyaux, vannes et autres pompes, à ceux qui figurent sur les schémas. Le résultat de ce traitement est, in fine, exposé sur le portail web de Réalité Partagée que nous avons développé et qui permet au client d’accéder au jumeau numérique de son installation.

Le pari que nous avons fait, et que nous sommes aujourd’hui en mesure de tenir, est de livrer les résultats du traitement du scan 3D d’un site en l’espace de quelques jours seulement, là où des solutions de CAO ou de BIM[1] plus conventionnelles peuvent prendre des mois, voire des années à se mettre en place, avec donc le risque qu’elles ne soient déjà plus à jour au moment de leur mise à disposition du client.

Quels marchés visez-vous ?

Notre cœur de métier concerne pour l’heure l’industrie de process, en particulier l’eau et l’énergie. Or ces sites utilisent tous des équipements de même nature. La taxonomie de ces équipements est donc très bien couverte par notre solution, qui bénéficie d’un très bon taux de reconnaissance, d’autant plus que la qualité des scans que nous recevons est de plus en plus impressionnante ! En outre, les capacités de reconnaissance de nos algorithmes sont bien plus larges et nous permettent donc d’aller vers d’autres marchés tels que les mines, la chimie, la pharma ou la marine qui disposent d’équipements plus spécifiques. Il nous suffit pour cela d’entraîner nos algorithmes sur quelques jeux de données supplémentaires. Notre technologie permet par ailleurs de travailler aussi bien sur des sites en extérieur comme en intérieur.

Quels sont les principaux avantages et intérêts de votre solution pour les acteurs de ces différents marchés ?

Le premier grand intérêt de notre solution est qu’elle permet de réconcilier les acteurs de terrain et l’ingénierie, les « cols bleus » et les « cols blancs ». L’heure est en effet à la modification en continu des sites industriels. Il y a donc un besoin constant de faire travailler ensemble exploitants et ingénieurs pour avoir des données à jour. Certains de nos clients nomment ainsi notre solution « la pierre de Rosette » ! Elle permet en effet à des gens pratiquant historiquement un langage différent de parler enfin la même langue.

Au-delà de cet aspect fondamental, les grands cas d’usages dans lesquels notre solution révèle ses intérêts sont axés autour de la préparation d’interventions : maintenance, grands travaux… Nous sommes capables d’écourter de plusieurs mois la durée d’un chantier.

Un autre intérêt majeur est celui de la sécurité : comme je le dis souvent, notre objectif est de « faire bon du premier coup », plutôt que d’effectuer de mauvaises manipulations, potentiellement risquées, basées sur des hypothèses erronées, et non pas la réalité du terrain.

Ces intérêts convergent naturellement vers un ultime avantage, de nature économique quant à lui : le prix d’une erreur matérielle, ou de l’indisponibilité d’un site – ne serait-ce que l’espace d’une journée – se comptent en effet en centaines de milliers d’euros.

Enfin, un ultime avantage, notamment dans le cadre de délégations de service public, est celui de la transparence. Les concessionnaires peuvent en effet expliquer à la collectivité comment ils vont travailler, quel est leur plan de maintenance et de gestion patrimoniale du site. Ceci s’illustre notamment au travers de l’expérience de l’un de nos plus importants clients : SUEZ.

SUEZ, avec qui vous avez justement signé un partenariat il y a peu… Quelles perspectives cela ouvre-t-il pour vous ?

SUEZ a fait partie des premiers à croire en notre solution. Nous avons donc mené nos premiers tests avec eux dès 2020, sur une vingtaine de sites, pendant près de deux ans. Il y a quelques semaines, à la fin de l’été, nous avons effectivement signé un gros contrat avec la direction de SUEZ Eau France qui va nous permettre de déployer plus largement encore notre solution, potentiellement sur tous les sites SUEZ en France… Outre l’eau, les autres business units de SUEZ commencent en effet à s’intéresser à notre solution, notamment pour la valorisation énergétique de déchets, secteur qui fait face aux mêmes problématiques. Notre potentiel d’expansion pourrait d’ailleurs également s’étendre à l’étranger. Nous avons ainsi ouvert il y a quelques mois un bureau au Royaume-Uni, où le domaine des infrastructures d’eau est un énorme sujet. Nous avons déjà beaucoup de demandes. Nous visons également tous les pays limitrophes à la France : Espagne, Italie… Les problèmes liés aux installations vieillissantes sont véritablement internationaux.

Dans le prolongement de notre solution de Réalité Partagée, nous nous apprêtons à sortir un module complémentaire, basé cette fois sur un concept de « Réalité Générée ». Cette brique supplémentaire cible les entités d’ingénierie. Elle va en effet leur permettre de produire des livrables tels que des inventaires ou des fichiers CAO, utilisables ensuite pour préparer, par exemple, les opérations de modernisation d’un site. La solution est pour l’heure disponible en bêta, et nous sentons déjà une forte demande.

La source de l’article est Techniques Ingénieur, rédigé par M. Benoît CRÉPIN