Article paru dans la lettre d’information CAO.FR du 19 Octobre 2023

Nous avons eu la chance de rencontrer Laurent Bourgouin, le CEO de SAMP, à l’occasion de la signature d’un partenariat avec le groupe Suez qui entend développer l’usage du jumeau numérique dans ces installations d’eau. Il nous a expliqué l’originalité de sa technologie, qui est basée sur l’utilisation de simple nuages de points issus de la numérisation d’installation existantes, sans qu’il soit besoin de mailler ou de remodéliser en CAO.

En effet, la majorité des opérateurs d’installations de process continu ne disposent pas d’informations à jour sur leurs sites. C’est la traditionnelle antinomie entre as designed, as built et as maintained, cher aux anglosaxons, où le construit n’est pas le reflet exact de ce qui a été conçu et où la maintenance n’a pas fait remonter les informations de terrain vers le bureau d’études. D’où le besoin pour les industriels de repartir des informations de terrain pour recréer un modèle 3D qui sera utilisable, pendant un certain temps, pour faire de l’exploitation ou de la remise à niveau d’installations.

« Mais remodéliser toute une installation industrielle existante en CAO, ce n’est pas forcément dans l’ADN des éditeurs de CAO dont les outils, comme leur nom l’indique, sont plus orientés vers la conception. Pour moi créer en CAO le jumeau numérique d’une installation existante est un non-sens ! »

Cela a fait germer dans l’esprit de ce centralien, passé par Gaz de France, l’ingénieriste Wood Group et l’éditeur Dassault Systèmes, de créer autour d’un nuage de points issu de la numérisation 3D d’un site, le jumeau numérique le plus fidèle à la réalité, une plate-forme permettant d’y associer simplement les diagrammes de process et d’instrumentation (P&ID) et les informations remontées du terrain via les outils de GMAO. Il a pour cela été aidé par Shivani Shah sa cofondatrice, aujourd’hui CTO de SAMP, qui sortait d’une thèse au CEA autour du Big Data et de l’Intelligence Artificielle.

« De cette association est né SAMP, voici quasiment 4 ans jour pour jour autour d’un café à Station F, avec ce pari de dire : sur une installation qui compte plusieurs décennies d’évolution on repart du terrain, des scans 3D, ça au moins c’est fiable. Et si on arrive à donner à ce nuage de points une intelligence au même niveau qu’une CAO, on a gagné. » Et le pari a été réussi.

Du Gujarati à l’Intelligence Artificielle

SAMP signifie en Gujarati, la langue officielle du Gujarat, un état de l’Ouest de l’Inde dont Shivani Shah est originaire, ‘‘unité, harmonie, tout le monde travaille ensemble dans un même but’’, ce qui a tout son sens pour une plate-forme collaborative. Mais il se trouve que ça veut aussi dire Strategic Asset Management Planning, qui est la gestion d’actifs stratégiques pour les industriels. « Un double sens qui nous plaisait bien », constate malicieusement Laurent Bourgouin.

Un pari qui a été d’autant plus facile à réussir que la technologie de numérisation 3D s’est énormément démocratisée ces dernières années. On a vu à la fois la qualité qui a augmenté de façon incroyable et les prix qui ont largement baissés, notamment avec l’avènement des scanners mobiles et des scanners dynamiques, qui permettent de scanner l’installation en quelques heures ou quelques jours avec une qualité quasiment photoréaliste.

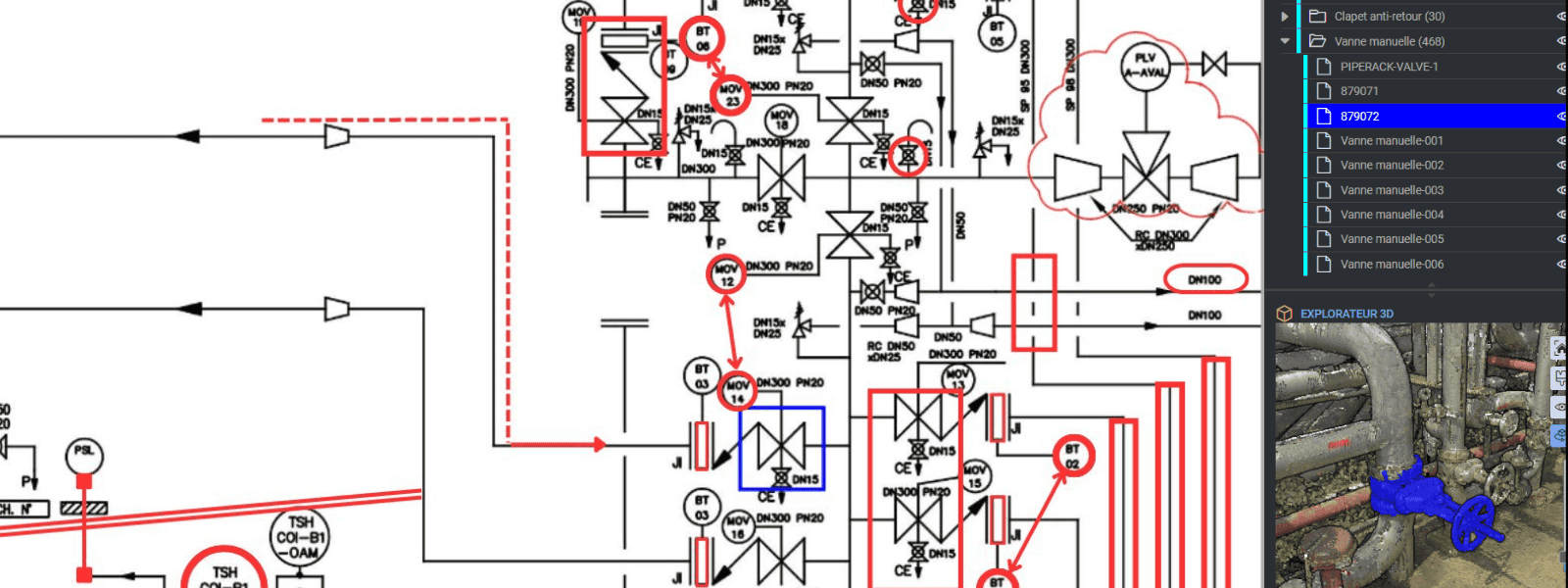

Reste que disposer d’un modèle 3D exact issu de la numérisation de l’existant, fût-il photoréaliste, ne répond qu’en partie aux attentes des industriels. Il faut pouvoir apporter de l’intelligence aux tuyauteries et équipements qui le compose. « C’est ce que permet notre solution grâce à l’utilisation de l’IA. Dans les industries de process, l’eau et l’énergie en particulier sur lesquelles nous nous focalisons, les P&ID sont au cœur de leur métier. Après plusieurs années de R&D, nous avons déposé un brevet qui protège notre technologie. Nous y utilisons l’IA pour deux choses. D’une part, reconnaitre automatiquement au sein du nuage de points global, les sous-ensembles de points qui correspondent à un élément physique, tuyauterie, vanne, pompe, équipement, etc., ainsi que les connexions physiques qui les relient. D’autre part l’IA sait aussi ‘‘lire et comprendre’’ les P&ID correspondant à l’installation. Il suffit alors de créer un ancrage sur de gros équipement entre le nuage de points 3D et le P&ID, pour que l’IA puisse remonter les lignes de tuyauterie avec tous les composants qui les parsèment, et leur apporter de l’intelligence. De proche en proche, c’est le nuage de point global de l’installation qui va devenir intelligent. »

Pointer les écarts

Par contre, si le nuage de points est le strict reflet de la réalité constatée sur le terrain, le P&ID n’est pas forcément à jour. « C’est aussi l’une des forces de notre technologie. Une fois que l’outil a mappé tout ce qu’il pouvait mapper entre le 3D et le P&ID, il met en rouge les écarts, tel un élément présent sur l’installation qui n’est pas répertorié dans le P&ID, ou un élément présent dans le P&ID et qui a été retiré de l’installation. Charge alors à l’exploitant ou à l’ingénieriste d’apporter les corrections pour rétablir la cohérence. Mais ça se fait facilement et rapidement car ils ont tous les écarts sous les yeux. De plus, nous commençons à travailler sur des prototypes capables de compléter automatiquement un P&ID, avec les livrables qui manquent à partir du nuage de points 3D », révèle Laurent Bourgouin.

Mais cette connectivité rétablie entre tous les éléments n’est pas suffisante, il faut aussi connaitre la nature, la température, la pression du fluide qui parcourt une ligne de tuyauterie. « Pour cela, on peut exposer la donnée. Typiquement on vient se connecter au Data Historian (solution logicielle qui permet de rejouer des séquences entières de procédés pour en analyser un comportement particulier), comme PI Historian développé par OSIsoft ou au Scada (Supervisory Control And Data Acquisition). Une fois que l’on a le ‘‘Tag Number’’ de l’équipement grâce au P&ID, on vient rechercher dans le système d’information du client, GMAO, Scada, Data Historian, pour montrer en temps réel les données froides et chaudes de l’équipement, à l’aide d’un simple clic droit. On a ainsi aux données attributaires de la GMAO et aussi aux données des capteurs (pression, débit, température). Ce sont juste des informations contextualisées que l’exploitant ou l’ingénieriste devront vérifier suivant l’usage qu’ils veulent en faire. »

Des informations contextuelles qui permettent de faire de la Root Cause Analysis, des préparations d’intervention ou de démantèlement, etc. « Nos clients utilisent beaucoup notre système pour faire du Lock Out Tag Out (LOTO) qui est une procédure de sécurité de consignation d’équipement, utilisée pour prévenir les accidents lors d’intervention. C’est beaucoup plus sûr que de stabiloter un vieux P&ID papier, parce que sur le terrain, ça se passe rarement comme prévu car les P&ID sont rarement à jour. Là l’utilisateur prépare directement les consignations sur la base du jumeau numérique en voyant comme s’il était sur le site et quand il arrive sur le site, il fait bien du premier coup en toute sécurité. »

Pour le moment la solution de SAMP ne couvre que les aspects fluidiques des installations de process. « C’est le cœur du métier de nos clients et c’est là que nous pouvons apporter beaucoup de valeur ajoutée. Mais si on ne couvre pas tous les aspects électriques, on commence toutefois à scanner des armoires électriques ouvertes, ce qui permet aussi de faire des liens et de vérifier les étiquettes par rapport aux Single-Line Diagram (schéma électrique unifilaire). » Une prochaine étape de la roadmap traitera aussi du génie civil et des charpentes métalliques, qui sont au cœur de toute grosse opération de revamping d’une installation.

Le Netflix de la 3D industrielle

Samp utilise sa propre technologie de streaming autour du nuage de points, sans effectuer de maillages ou de remodélisassions. « Ce serait contraire à notre éthique, car nous ne voulons pas insérer des choses qui ne sont pas dans la réalité. Nous utilisons une technologie entièrement Web. Déjà, parce que ça permet de la diffuser plus largement, car tous nos clients travaillent avec beaucoup de sous-traitants, auxquels ils donnent accès à la plate-forme via un simple lien web, sans rien installer localement. De plus c’est utilisable sur de simples PC bureautiques sans carte graphique avancée. Enfin, on ne charge au fur et à mesure que les points visibles lors du déplacement du point de vue de l’utilisateur, afin d’avoir des performances acceptables, même sur une simple tablette. On peut ainsi être hyperfluide sur un site qui fait plusieurs milliers d’hectares, avec des dizaines de milliers d’équipements. »

Des atouts indéniables qui ont su séduire de gros clients comme Engie, dont la business unit Storengy, qui gère ses stockages de gaz naturel, a utilisé la technologie Shared Reality pour créer les jumeaux numériques de tous ces sites. Il en va de même avec Teréga qui opère le réseau de transport et de stockage de gaz dans le Sud-Ouest de la France, et Trapil, le pétrolier qui gère le transport et le stockage stratégique d’hydrocarbures pour les aéroports, l’OTAN, etc. Enfin, Suez vient d’annoncer un accord de partenariat avec SAMP pour développer un outil de digitalisation et de création de jumeaux numériques des installations de production d’eau et d’assainissement qu’il opère en France. Et d’autres contrats sont en cours en Europe proche et au Royaume-Uni. Cela sera d’autant plus facile que SAMP a fait voici un an une levée de fonds de 4 millions d’euros auprès de fonds d’investissement DeepTech français et allemands.

« Et notre technologie intéresse aussi beaucoup d’éditeurs de logiciels innovants qui buttent sur la disponibilité de données fiables en entrée des installations et qui à chaque fois doivent commencer par passer 6 mois à reprendre tous les P&ID. Nous pourrions ainsi vraiment devenir la colonne vertébrale de toute l’industrie 4.0 », conclut Laurent Bourgouin.

*La source de l’article est CAO.FR, rédigé par M. Jean-François Prevéraud.